En cuanto al estado actual detornillo de bolaEn cuanto al procesamiento, los métodos de procesamiento de husillos de bolas comúnmente utilizados se dividen principalmente en dos categorías: procesamiento de viruta (corte y conformado) y procesamiento sin viruta (procesamiento de plástico). El primero incluye principalmente torneado, fresado ciclónico, etc., mientras que el segundo incluye extrusión en frío, laminado en frío, etc. Dado que la mayoría de los clientes no están familiarizados con la tecnología de procesamiento de husillos de bolas, a continuación se presenta un breve análisis y explicación de las características, ventajas y desventajas de estas dos tecnologías.

Introducción a los métodos de procesamiento de husillos de bolas más utilizados:

1. ChipPprocesamiento

El procesamiento de viruta de tornillo se refiere al uso de métodos de corte y conformado para procesar el tornillo, incluyendo principalmente torneado y fresado ciclónico.

Torneado:El torneado utiliza diferentes herramientas de torneado u otras herramientas en un torno. Permite procesar diversas superficies rotatorias, como superficies cilíndricas internas y externas, superficies cónicas internas y externas, roscas, ranuras, caras frontales y superficies conformadas, etc. La precisión de procesamiento puede alcanzar IT8-IT7. El valor de rugosidad superficial Ra es de 1,6 a 0,8. El torneado se utiliza a menudo para procesar piezas de un solo eje, como ejes rectos, discos y piezas de manguito.

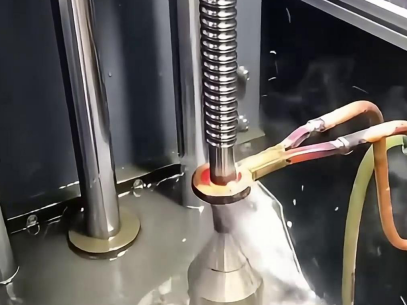

Corte ciclónico (fresado por torbellino):El corte ciclónico (fresado de torbellino) es un método de procesamiento de roscas de alta eficiencia, adecuado para el desbaste de lotes grandes de roscas. El proceso consiste en utilizar una fresa de carburo para fresar las roscas a alta velocidad. Ofrece una herramienta con una buena refrigeración y una alta eficiencia de producción.

2. Sin chipPprocesamiento

El procesamiento sin viruta de varillas roscadas se refiere al procesamiento de varillas roscadas utilizando métodos de conformado de metal y plástico, que incluyen principalmente extrusión en frío y laminado en frío.

FríoEextrusión:La extrusión en frío es un método de procesamiento en el que la pieza metálica se coloca en la cavidad de la matriz de extrusión en frío y, a temperatura ambiente, se aplica el punzón fijo de la prensa para provocar su deformación plástica y producir las piezas. Actualmente, la precisión dimensional general de las piezas de extrusión en frío desarrolladas en mi país alcanza los 8-9 niveles.

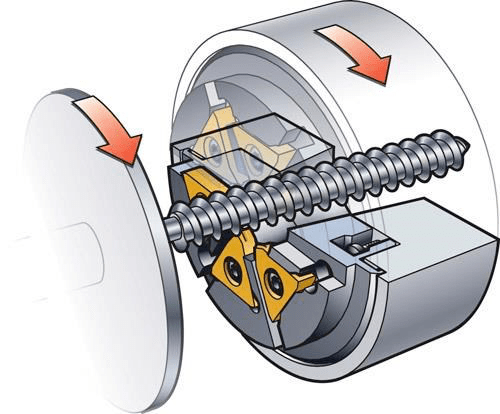

FríoRolling:El laminado en frío se realiza a partir de placas laminadas en caliente a temperatura ambiente. Aunque la placa de acero se calienta durante el laminado, se sigue llamando laminado en frío. El proceso de laminado en frío de la pista roscada de un husillo de bolas se basa en la fuerza de fricción generada entre el rodillo y la barra redonda metálica. Bajo la presión espiral, la barra metálica se introduce en la zona de laminado, y la fuerza de laminado forzada del rodillo desencadena el proceso de deformación plástica.

Comparación de los pros y contras de los métodos más utilizadostornillo de bolatécnicas de procesamiento:

En comparación con el mecanizado de corte tradicional, las ventajas del mecanizado sin viruta son:

1. Alto rendimiento del producto. En los métodos de corte, debido al desgarro de las fibras metálicas y la baja calidad superficial, generalmente es necesario aumentar el proceso de rectificado. El mecanizado sin virutas utiliza el método de conformado de plástico, lo que produce endurecimiento por trabajo en frío en la superficie, con una rugosidad superficial de Ra0,4 a 0,8, lo que mejora la resistencia, la dureza y la resistencia a la flexión y la torsión de la pieza.

2. Mejorar la eficiencia de producción. Generalmente, la eficiencia de producción se puede incrementar entre 8 y 30 veces.

3. Se ha mejorado la precisión de procesamiento. Se puede mejorar de 1 a 2 niveles.

4. Reducción del consumo de materiales. El consumo de materiales se reduce entre un 10 % y un 30 %.

Para obtener más información, póngase en contacto con nosotros enamanda@kgg-robot.como +WA 0086 15221578410.

Hora de publicación: 12 de noviembre de 2024